MATE-MES

(Manufacturing Execution System)

(Manufacturing Execution System)

생산수행시스템

제품 개요

제품 개요MATE-MES는 (주)컴퓨터메이트의 축적된 노하우가 응집된 제조 실행 시스템 특화 솔루션으로 제조업의 실정과 현실을 반영하여 계획과 실행정보를 체계적으로 운영할 수 있는 생산현장 지원 및 현장관리 시스템입니다.

MATE-MES는 (주)컴퓨터메이트가 개발한 MES 구현 솔루션으로 생산현장에서 발생하는 생산활동의 최적화를 위하여 일련의 지시 및 관리 등을 지원, 제조현장에서 발생하는 다양한 상황에 유기적으로 신속하게 대응할 수 있는 관리지원시스템으로 미국 MESA에서 정의한 MES11대 기능을 바탕으로 국내 중소기업과 제조업의 실정에 맞추어 패키지화시킨 MES 솔루션입니다.

MES 필요성

MES 필요성어떤 기업이 MES가 필요한가?

- 기 구축한 정보화 시스템의 활용도가 낮고 정상적인 사용도 잘 안 된다.

- 생산실적 정보에 대한 관리가 어렵고 생산진척에 대한 현황파악이 잘 안 된다.

- 불량 등록이 어렵고 번거로우며 생산이력관리가 안되어 품질문제 발생시 즉각 대처가 어렵다.

- 초/중/종물 측정값 등 각종 데이터를 수작업으로 기록하거나 생산공정상의 데이터 관리가 미흡하다.

- 작업장 상황에 대한 일목요연한 모니터링이 어렵다.

기업 자가진단 체크리스트

- 제조현장 관리를 위한 지식기반정보체계 미흡

- 생산현장에서 발생하는 통합화 기능 부재

- 공장/부서/공정/업무 프로세스 간의 정보 공유 결핍

- 생산진도의 단계별 파악 어려움

- 원자재 부품 투입 현물의 불일치

- 생산현장 작업에 필요한 정보제공 및 정보 수집의 한계

- 제조현장의 순간적인 변화에 대한 유연성의 한계

- 현장의 투명한 파악 및 즉각 대응 어려움

- 현장을 한눈에 파악하고 의사결정을 내릴 수 있는 시스템 구축 필요

- ERP의 생산 인프라 요구계획시스템과 실적의 차이에 대한 대응의 한계

- 관리자가 현장 Data의 확인 및 수정 작업에 25~35%의 공수투입

특징

특징-

01

장비, 자재 및 작업자와 같은

관리 요소를 단위 공정별로 정의 -

02

사전 정의된 사양에 따른

모든 material 추적 관리 -

03

공정별 상세 실행 결과 및

제품의 공정별 계측 내용 전산화 -

04

공정 내

모든 리소스 관리 -

05

타 시스템들과의 연동을 위한

인터페이스

MATE-MES 기능

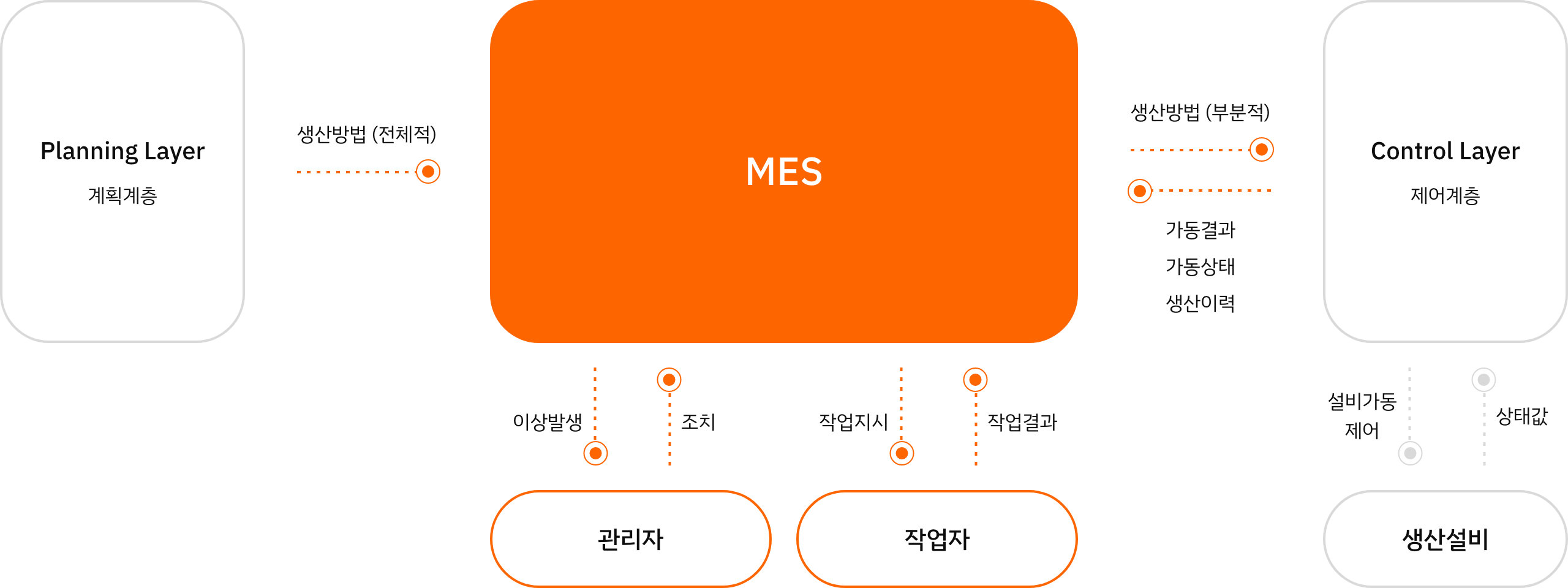

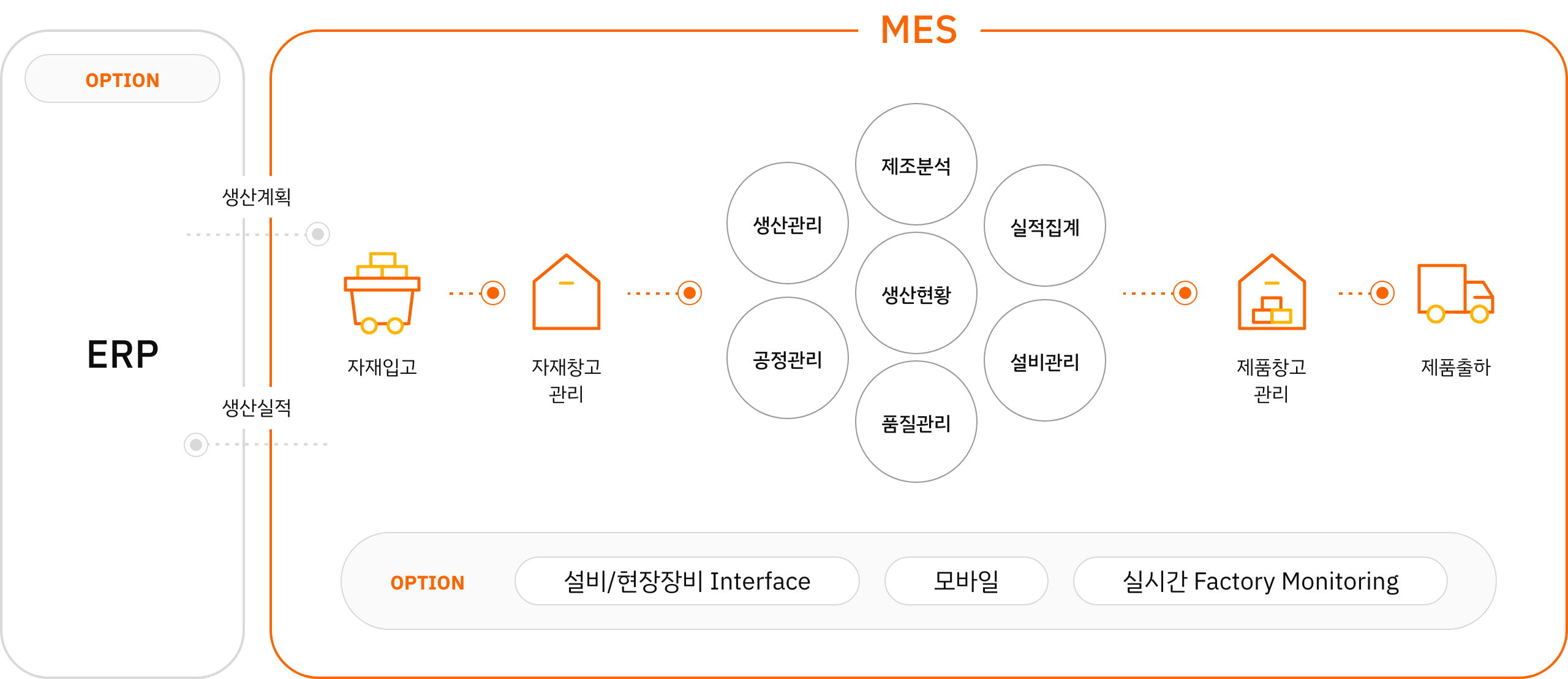

MATE-MES 기능MES는 통합 생산관리시스템 입니다.

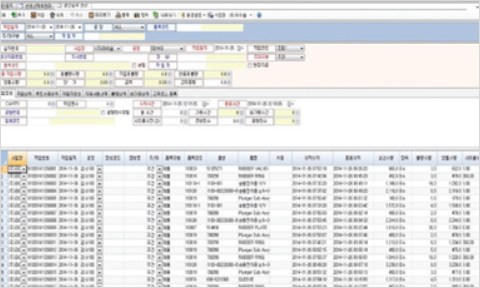

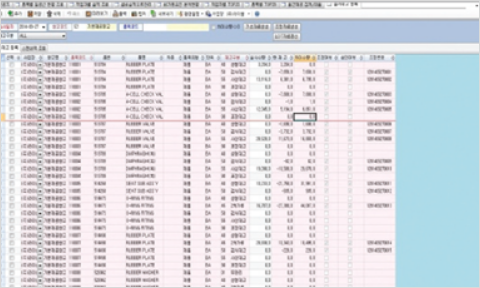

MES는 기존의 ERP(전사 자원관리시스템) 등과 연동하여 자재의 입고, 출고 관리를 바코드 등으로 관리하여 원/부자재 수불을 명확히 하고 생산계획단계부터 작업지시, 공정관리, 생산 실적 등록 등을 관리단위 별로 처리하여 생산 이력관리를 통해 품질관리가 가능하게 됩니다. 제품 입출고 관리에서도 유무선 스캐너나 PDA 등을 활용하여 업무 자동화와 현장정보의 수집/분석을 통한 데이터처리의 명확화로 작업자와 관리자의 빠른 의사결정을 돕는 시스템입니다.

MES는 품질관리와 의사결정을 돕는 솔루션입니다.

MES는 제품주문에 의한 착수에서 완성품의 품질검사까지 전 생산활동을 관리하는 시스템으로 생산 현장의 각종 정보, 즉 생산실적, 작업자활동, 설비가동, 제품 품질정보 등을 실시간으로 수집하여 집계/분석/모니터링 및 생산공정을 제어함으로써 고품질 수익 지향적 생산체제를 갖추게 하는 생산현장의 통합 정보시스템입니다. 즉, 생산성을 향상시키고 또한 생산제품의 품질 향상을 기대하는 고객사 요구사항 증대에 따라 현장에서 생산현황을 실시간으로 정확하게 파악하고 관리할 수 있는, 기업의 업종과 현장 특성을 반영하고 관리측면에서의 필요사항을 고려하여 구축되는 시스템입니다.

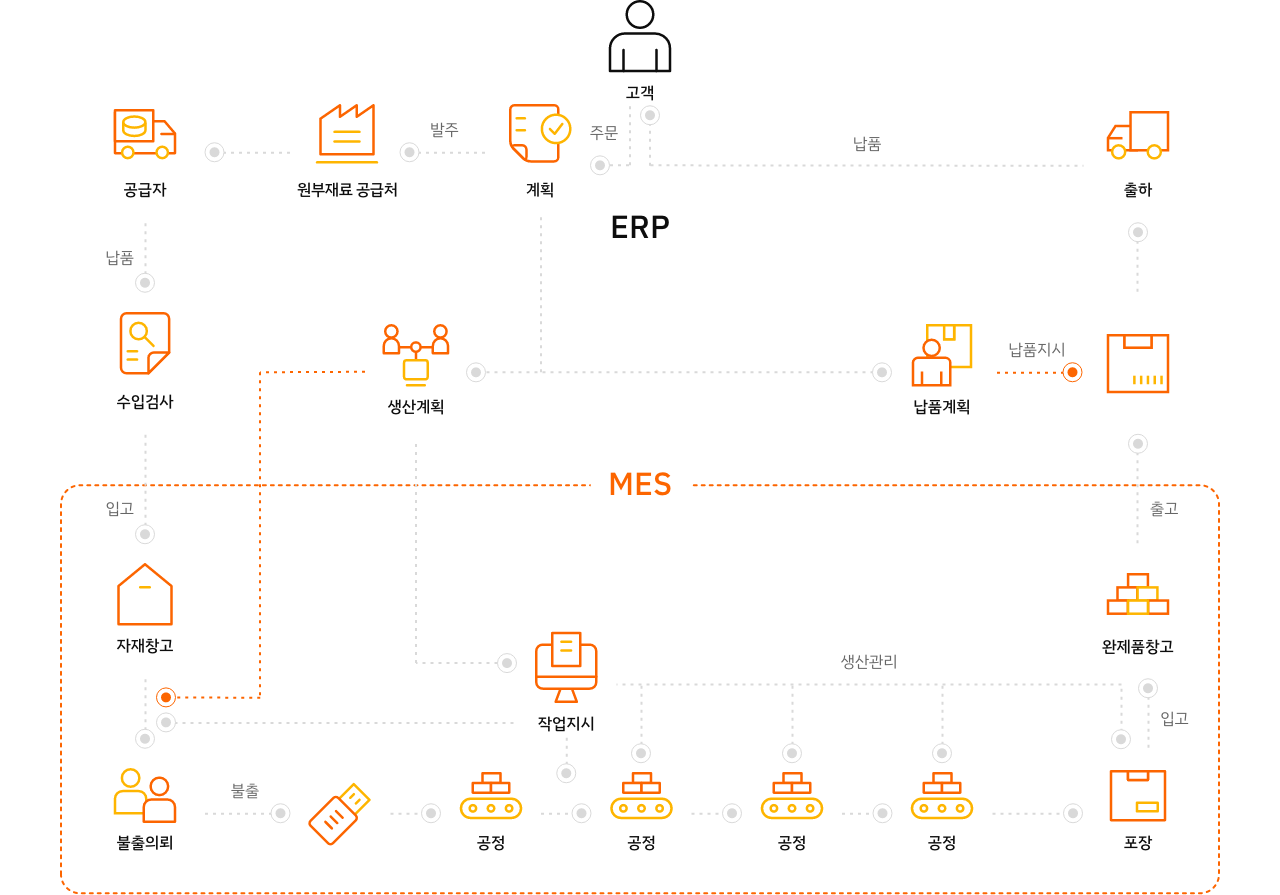

MATE-MES 업무흐름도

MATE-MES 업무흐름도MES는 공정진행 정보 Monitoring 및 Control, 설비제어 및 Monitoring, 품질정보 Tracking 및 Control, 실적정보 집계, 창고운영 관리, 재공품 관리, 자재투입 관리, 인력 관리, 설비관리 등 생산현장에서 발생할 수 있는 모든 정보를 통합 관리한다고 할 수 있습니다.

제품군

제품군-

MATE-MES

현업분석과 인터뷰, 현장 특성과 요구사항을 반영한 커스터마이징과 추가 개발/기능특화로

최적의 MES시스템 패키지 -

MATE-MES Web

Html5 기반의 Web 환경에 최적화 된 MES 솔루션, 시스템 접근성 및 사용자 편의성 향상,

오픈소스 활용성 강화, 최신 기술 트랜드 도입으로 경쟁력 강화 -

MATE-MES Mobile

Sencha 기반 모바일 앱 플랫폼

MATE-MES의 모바일 운영환경 제공

기대효과

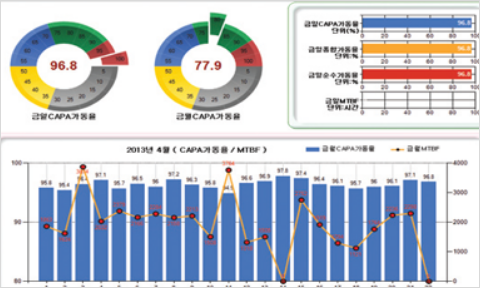

기대효과MATE-MES는 생산현장에 존재하고 있는 4M, 즉 작업자(MAN), 생산방식(METHOD), 자재(MATERIAL), 생산설비(MACHINE)의 생산활동 상황을 정보시스템을 통해 실시간으로 수집하여 최적으로 관리 가능합니다.

-

01

Improvement

체계적인 생산관리를 통한 품질 향상 공장 내 정보 표준화를 통한 공장 운영 효율 증대 문제 Loss의 정확한 원인 파악 및 신속한 대응력 -

02

Decrease

사이클 타임 및 리드타임 감소 교대조간의 문서작업 감소 제품 불량률 감소 재공(Work In Progress)감소 -

03

Management

자동화를 통한 실시간 데이터 수집 및 통계적 공정 관리 정보의 Visibility 강화로 작업자, 관리자, 상위 경영층의 일관성 있는 관리 설비 실시간 재공 실적 모니터링 가능

Business

Business-

자동차부품제조

자동차부품제조

-

전기전자

전기전자

-

화학제약

화학제약

-

장비자동화

장비자동화

-

일반기타제조업

일반기타제조업

자동차부품 산업

고무성형, 배합고무, 도장, 도금, 봉제, 전기전자, 와이어링, 사출금형, 용접, 주/단조, 열처리, 납땜관련 부품 및 임가공 전업체

MATE-MES 구축사례

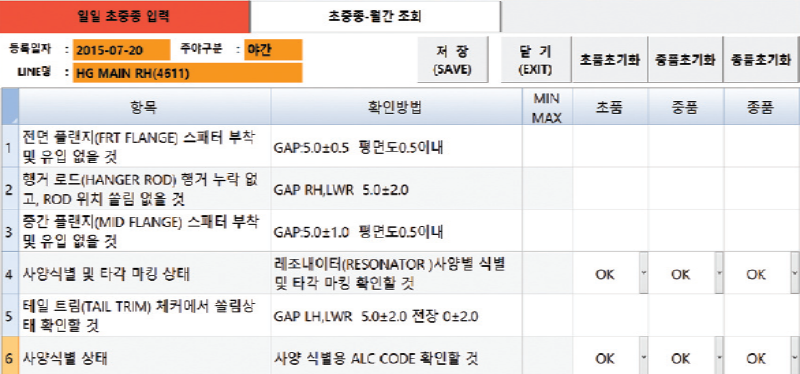

MATE-MES 구축사례사례 1 : MES신규 도입 및 기존ERP에 연동 사례

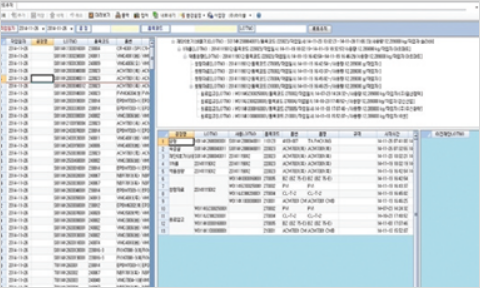

국내 자동차 제조사H사의 협력업체인 S사는 생산이력관리와 초중종관리 미흡으로 품질문제 대처에 애로를 겪고 있었으나 MES도입으로 제조과정의 정확한 생산이력관리를 통해 LOT추적성을 확보하여 품질관리의 기반을 마련하였으며 수기로 관리하던 초중종품 측정값의 전산관리를 통한 고객사의 품질관련 요구사항에도 즉시 대응이 가능하게 되었습니다.

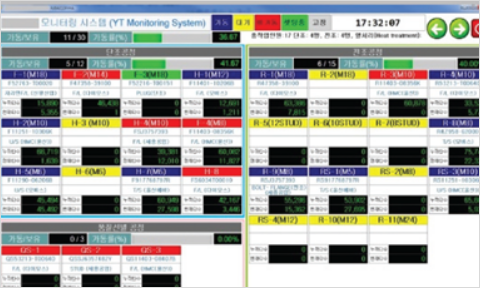

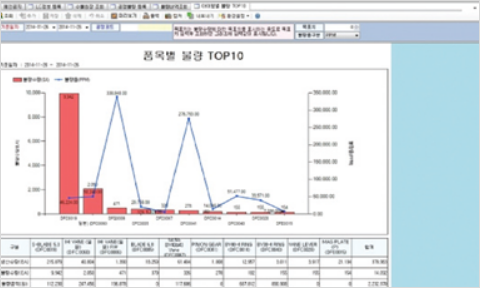

S사에 도입된 MES 초중종품 관리 화면

사례 2 : 노후화된 POP시스템에 MES구축 사례

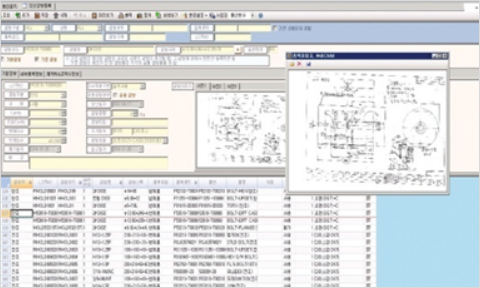

국내 중견 자동차부품 제조사H사는 기존에 구축한 POP시스템의 노후화로 품질문제와 물류관리에 대한 통합관리가 어려웠으며 경영정책 수립을 위한 기초정보의 파악이 불가능했습니다. MES도입을 통해 Fool-Proof System 구현 및 설비환경과 공정물류의 연동이 가능해졌고 고객사 품질요구사항에 대응할 수 있는 환경(5STAR)으로 변모했습니다.

| 구분 | 구축 전(POP) | 구축 후(MES) |

| 설비정보 모니터링 | 불가능 | 작업표준 대비 실시간 설비정보 모니터링 |

| 공정간 물류 관리 | 외주출하 정보만 관리 | 공정간 Barcode 이동으로 LOT Tracking 가능 |

| 작업조건 추적 | 수기 기록물로 추적 | 생산 LOT별 설비작업조건 추적 가능 |

| 각종 문서 전산화 | 하드카피본 보관 및 스캔 관리 | 공정별 작업체크시트, 설비점검표, 작업표준서 전산화 |

| 자재 투입관리 | 제품별 투입이력 관리 | BOM 참조 자재투입, 투입이력 관리 가능 |

| 치공구 관리 | 불가능 | 치공구 기준정보 관리 및 이력관리 |

| 안돈시스템(관리자호출) | 무전기, 호출기 사용 | 압출작업자의 관리자 호출 가능 |

H사 MES도입 전후 비교

MATE-MES 구현화면

MATE-MES 구현화면컴퓨터메이트 전문가에게 문의해보세요